産業技術総合研究所(産総研)の研究グループは,鉛テルライド(PbTe)熱電変換材料の焼結体にマグネシウム・テルライド(MgTe)のナノ構造を形成することで高い熱電性能指数ZT=1.8を実現し,さらにこの材料を用いて変換効率11%を有する熱電変換モジュールの開発に成功した(ニュースリリース)。

産業技術総合研究所(産総研)の研究グループは,鉛テルライド(PbTe)熱電変換材料の焼結体にマグネシウム・テルライド(MgTe)のナノ構造を形成することで高い熱電性能指数ZT=1.8を実現し,さらにこの材料を用いて変換効率11%を有する熱電変換モジュールの開発に成功した(ニュースリリース)。

ここ数年,ナノテクノロジーによりZT=1.0を超える熱電変換材料の開発が可能になってきた。ただし,一般に入手できる一段型熱電変換モジュールの変換効率は5%以下,研究室レベルで開発が進む二段型(セグメント型)熱電変換モジュールでも変換効率は7%程度しかない。材料分野での進展を熱電変換モジュールに応用するためには,加工に有利な焼結体においてZTの向上を実現することが不可欠となっている。

産総研では,300℃から700℃の温度範囲で使用できる熱電変換材料のPbTeに注目し,米ノースウェスタン大学とアルゴンヌ国立研究所と協力して,2012年にp型のPbTeの溶融成長体にMgTeのナノ構造を埋め込み,ZTの向上(ZT=1.6)を確認した。

今回,ナノ構造の形成により高いZTを示す熱電変換材料の焼結体を開発し,さらに蓄積した熱電変換技術を用いて,このナノ構造を形成した熱電変換材料と電気的・熱的に比較的良好に接合する電極材料を開発して熱電変換モジュールの高効率化を目指した。

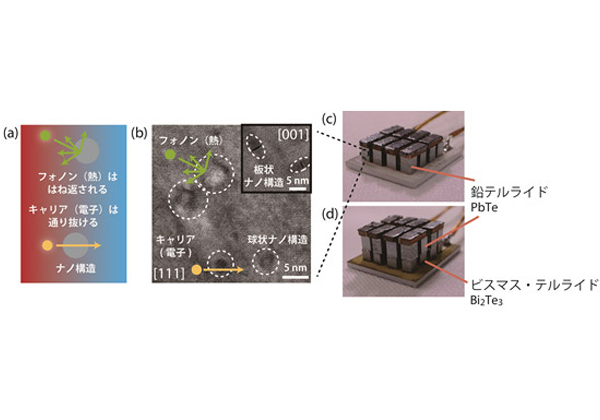

熱電変換材料では,熱の流れを電気の流れに変換してエネルギーを運ぶため,電気伝導率は高く,一方で熱伝導率が低い方がZTは向上する。研究では,熱電変換モジュールへの加工が有利なp型PbTeの焼結体(アクセプターとしてナトリウム(Na)を使用)にMgTeナノ構造を埋め込むことに成功した。

埋め込まれたMgTeナノ構造は,5nm程度の球状ナノ構造と板状ナノ構造を形成し,フォノンを効率的に散乱して熱伝導率を低減させる。一方で,PbTeとMgTeは平滑な界面を有しているため,PbTeとMgTeのバンドオフセットが小さくなり,電荷を運ぶキャリアの移動に影響を与えない。電気特性に影響を与えず熱伝導率のみの低減を成し遂げた結果,このMgTeナノ構造を形成したPbTe焼結体のZTは劇的に向上し550℃で1.8(既存のPbTeと比較しておおよそ二倍)に達するという。

さらに,p型のMgTeナノ構造を形成したPbTe焼結体とn型のPbTe焼結体(ドナーとしてヨウ化鉛(PbI2)を使用)を用いて熱電変換モジュールの開発研究を実施した。この開発の中で,MgTeナノ構造を形成したPbTe焼結体と鉄(Fe)とコバルト(Co)から成る電極材料が,電気的・熱的に比較的良好に接合することを見いだした。

高効率な熱電変換材料と比較的良好な接合をもたらす電極材料の開発に成功したことで,高温側を600℃,低温側を30℃としたときに,一段型熱電変換モジュールの最大出力電力は3.55W,最大変換効率は8.8%に達した。ここで,一つの熱電変換素子のサイズは縦2.0mm×横2.0mm×高さ2.8mmで,開発した熱電変換モジュールは8対のpn素子対から構成される。

MgTeナノ構造を形成したPbTe焼結体は,300℃から700℃の温度範囲で高いZTを示すが,一方で,300℃以下のZTは低くなる。そこで,100℃程度の温度で高いZT(1.0程度)を示す一般的なビスマス・テルライド(Bi2Te3)を低温側の素子として用いて,二段型(セグメント型)熱電変換モジュールを開発した。

低温側の効率が改善されたことで,高温側を600℃,低温側を10℃としたときに,最大出力電力は2.34W,最大変換効率は11%に達した。この熱電変換モジュールは,8対のpn素子対から構成され,PbTe熱電変換素子サイズは一段型と同じ,Bi2Te3熱電変換素子のサイズは縦2.0mm×横2.0mm×高さ2.0mm。

市販のソフトウェアを用いた有限要素法により,MgTeナノ構造を形成したPbTe焼結体の熱電特性から熱電変換モジュールの性能をシミュレーションした結果,理想的な熱電変換モジュールを開発できれば,一段型熱電変換モジュールで12.2%,二段型で15.6%の最大変換効率が得られるという結果を得た。

シミュレーション結果を解析した結果,この実測値とシミュレーション値の差は,PbTe焼結体と電極材料との界面に存在する電気抵抗がまだ大きいことと,輻射などの発電に寄与しない熱ロスに起因していることが明らかとなった。今後,界面の電気抵抗や素子配置を改善できれば,11%を大幅に超える効率を実現できる可能性があるという。

産総研では今後,ナノ構造を形成した熱電変換材料と電極材料との間の電気的・熱的接合の改善に取り組み,更なる出力電力と変換効率の向上を実現する。さらに,開発した熱電変換モジュールの長期耐久性と機械的特性の向上に関する研究開発と,産業界での実証実験を実施して,5年以内に実用化を目指すとしている。

関連記事「九大,フレキシブルな高性能n型熱電変換材料を開発」「阪大ら,ナノ構造化によりシリコンの熱電変換効率の3倍以上向上に成功」「首都大ら,一次元ナノ物質で構成されたバルク材料の熱電変換の制御に成功」