内閣府 総合科学技術・イノベーション会議が主導する革新的研究開発推進プログラム(ImPACT)の一環として,理化学研究所は,超薄板ガラスを用いた柔軟な次世代型流体チップの作製技術を開発した(ニュースリリース)。

内閣府 総合科学技術・イノベーション会議が主導する革新的研究開発推進プログラム(ImPACT)の一環として,理化学研究所は,超薄板ガラスを用いた柔軟な次世代型流体チップの作製技術を開発した(ニュースリリース)。

高速反応の実現に高効率なデバイスとして流体チップが最近注目されている。材料にはポリジメチルシロキサンなどの樹脂が使われているが,ガラスと比べて有機溶媒と反応しやすく,気体も吸収してしまう。

また,物理的・化学的安定性にも欠け,光の透過率が低いため分光学的にも制限がある。さらに,樹脂同士の接着では,流体を通すためにかける高い圧力に耐えられず,厚みや柔軟性にも限界があり,小型,軽量,柔軟な流体チップは実現できなかった。

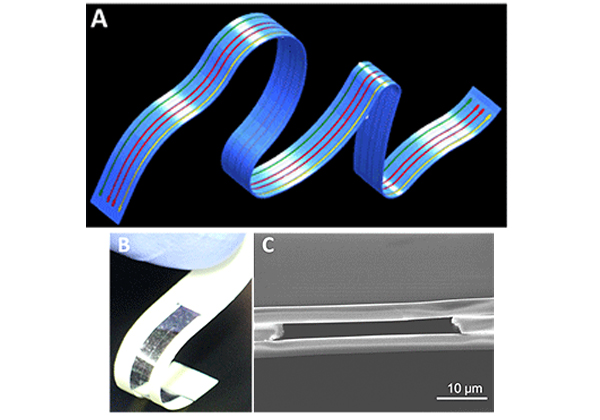

そこで,研究チームは,近年開発・市販されている厚さ4μmの超薄板ガラスに着目した。このガラスは軽量なフィルム状でよく曲がる。しかし,このような薄いガラスの加工は,従来の技術では対応できなかった。そのため,リボンのように扱える超薄型ガラス製の流体チップの作製には,超薄板ガラスの取り扱い方法を含む,新たな加工技術の開発が必要だった。

従来のガラスの加工技術は手順が多く,ガラス破損や不要なひび割れが発生するリスクが高いため,柔軟で薄いガラス流体チップの作製には適さない。そこで研究チームは超短パルスレーザーによりガラスを少しずつ削っていく手法で,超薄板ガラスに高精度で溝構造を彫ることに成功した。

続いて,これまでに開発した薄板ガラスの接合技術を利用し,超薄型ガラス流体チップの作製にも成功した。厚さ12μmの非常に柔軟なガラス流体チップを作製し,設計通りの流体チップであることを確認した。

さらに,作製した超薄型ガラス流体チップの柔軟さを,長さ方向と幅方向での曲げ実験と長さ方向でのねじり実験で評価し,長さ方向での最小曲げ半径は2mm,幅方向での最小曲げ半径は3mm,ねじり上限は約40度と測定され,柔軟であることを証明した。

この研究で開発した超薄板ガラスの加工技術を利用して作製したガラス流体チップは,個別化医療,生命科学研究,エネルギーデバイスなど幅広い分野への貢献が期待できるという。

関連記事「府大,一兆分の1mlの水を制御する技術を開発」「京大ら,マイクロ流体による網羅的・高速・高感度のDNA分析技術を開発」