大阪大学接合科学研究所・准教授の塚本雅裕氏,村谷機械製作所,石川県工業試験場らの研究グループは,出力60 Wの青色レーザーコーティング装置を開発した。

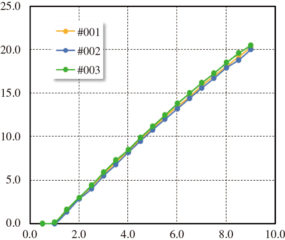

装置は3台の光源ユニットと加工機で構成されている。光源ユニットは島津製作所が開発したファイバー結合型青色半導体レーザーモジュール「BLUE IMPACTTM」を搭載しており,今回青色半導体レーザーチップには日亜化学工業製のものを採用した。1台あたりの光源ユニットのスペックは定格出力20 W(設定電流:9 A),波長445 nm,ファイバーコア径φ0.1 mm,NA 0.22となっている。

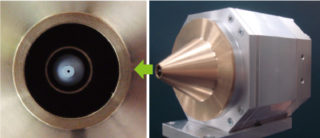

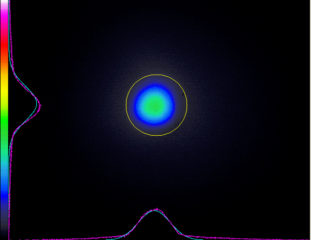

また,青色半導体レーザー対応の加工ヘッドも新たに開発。集光径はφ0.31 mmとなっており,この加工ヘッドは最大6本までのファイバー連結を可能にしている。加工機は加工ヘッドに加え,3軸自動制御ステージと粉末供給器を備えている。

この研究・開発は,内閣府が推進する戦略的イノベーション創造プログラム(SIP)の「高付加価値設計製造を実現するレーザーコーティング技術研究開発」で取り組んでいるもので,機能性・難加工材料のレーザーコーディング技術の実用化を目指している。

研究グループの開発アプローチは二つある。一つは「モルテンプール型レーザーコーティング」と呼ぶもので,レーザー照射で形成した溶融池に粉末材料を供給し,溶融凝固させて皮膜化させていく技術。もう一つが「非モルテンプール型レーザーコーティング」で,溶融池形成を抑制した状態でパルスレーザーあるいは粉末材料に対し高吸収率な波長のレーザーを照射することによって粉末材料を先行溶融させて皮膜化させていくというものだ。

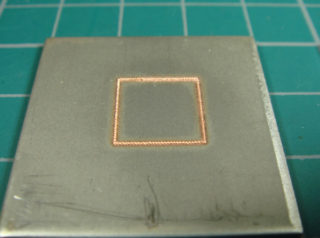

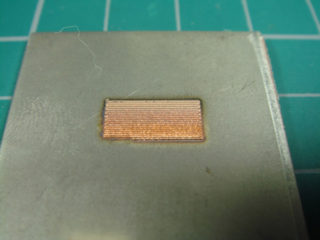

研究グループは開発した装置を用いて,銅粉末でコーティングの実験を行なった。今回はこのうちの非モルテンプール型で行ない,細線形成と面コーティングを行なった。銅に対する青色半導体レーザーの吸収率が60%以上であることから従来レーザーで困難であった銅のコーティングに成功した。

一般的に長波長帯のレーザーでは銅の反射率が高く,加工することが難しい。このため,短波長のレーザーの適用が有望とされている。例えば,グリーン(SHG)レーザーがある。

しかし,SHGレーザーは,基本的にパルスレーザーで,スポット溶接に有効だが,高品質な連続溶接には向いていない。これに対して,本装置に導入した青色半導体レーザーは連続発振(CW)のため,今後高出力化が進めば,スポット溶接に加え,連続溶接にも使用できるようになる。

今回のコーティング実験では青色半導体レーザーの銅に対する加工の有効性を示すものとなったが,加えて,装置の小型化と低消費電力化の両立も図れる可能性も出てきた。

研究グループは今後,光源をさらに3台追加し,出力120 Wの装置とし,機能性・難加工材料のレーザーコーティングプロセス技術の開発とアプリケーション開拓を進める。国内発の青色半導体レーザー技術がこれまで困難だった材料加工を可能とし,産業化へとつながっていくことが期待されている。◇

(月刊OPTRONICS 2016年2月号掲載)