パナソニックとマイクロ化学技研は,マイクロ化学チップ(マイクロ流路チップ)のガラスモールド工法による量産化技術を共同開発した(ニュースリリース)。

パナソニックとマイクロ化学技研は,マイクロ化学チップ(マイクロ流路チップ)のガラスモールド工法による量産化技術を共同開発した(ニュースリリース)。

マイクロ化学技術に使用される一般的なガラス製のマイクロ化学チップは,フォトリソグラフィーで流路パターンを形成し,ガラスをエッチングして流路を作製した後に,導入穴加工済のカバーガラスを貼り合わせる工程で製造する。

この分野の創生期より,マイクロ化学技研はガラス製マイクロ化学チップは製品を提供している。しかしながら,主に人の手で行われる製造には熟練技術が必要であることに加え,製造工程に2~3ヶ月程の時間を要していた。

そのため1枚当たりの製造時間とコストがハードルとなり,汎用化,産業実装化が実現されておらず,主に基礎研究用の使用用途に限られていた。

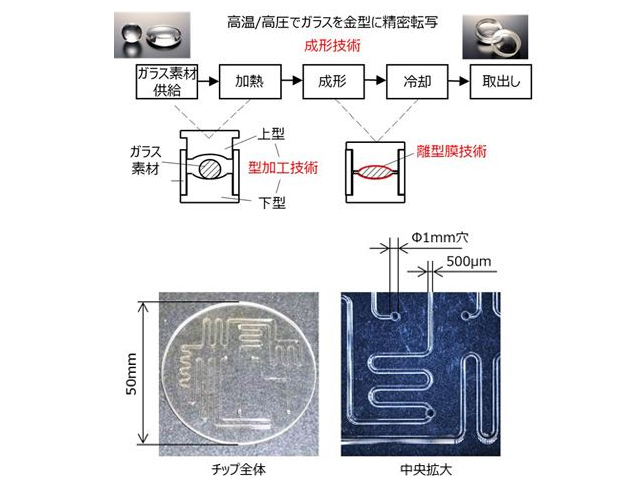

一方,パナソニックが1980年代から開発・製造を行なってきたガラスモールド技術(型加工技術,離型膜技術,成形技術)は,光学デバイスの製品化に貢献しており,様々な光学機器やコンパクトカメラ,一眼デジタルカメラ用のレンズに用いられている。

今回,このガラスモールド技術とマイクロ化学技研の設計技術を掛け合わせ,量産に適した寸法,精度,コストを考慮した微細構造の金型加工技術,成形技術,接合技術の研究を行ない,マイクロ化学チップの量産化技術の開発に成功した。

具体的には,①ガラスモールド工法に最適化したマイクロ化学チップの設計技術とインターフェース技術,②超硬素材への微細構造金型加工技術とガラスへ精密転写する微細構造ガラス成形技術,③微細構造と平板を熱接合してマイクロ化学チップとするデバイス化技術を用いることで,①最大φ50mmまでのチップ化,②月産で数万枚までの量産,③ミクロンオーダーの形状精度で製作,が可能になったとしている。

これにより,従来製法と比較して,コストを1/10程度まで削減できるとともに,10倍以上の精度が向上したガラス製マイクロ化学チップを,半分以下の納期で供給することが可能になることから,ガラス製マイクロ化学チップのディスポーザブル使用が可能になり,高精度化を実現したことで,機器やシステムのパーツとしての組み込みを容易にするとしている。