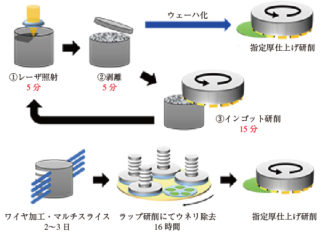

従来,φ4インチのSiCインゴットからウェハーを切り出すまでの加工時間は,1枚当たり2時間前後(1インゴットあたり2.5〜3.5日)を要するが,KABRAプロセスではレーザー照射から剥離,インゴット研削までを含めても1枚当たり25分(同約18時間)と大幅に短縮する。また,φ6インチの場合でも,既存のプロセスで1枚あたり3時間強だった加工時間が約30分に短縮するとしている(図3)。

KABRAプロセスは,ラップ研削も不要になる。剥離後のウェハーのうねりが抑制されるためだが,ワイヤー加工の場合,ウェハー表面に生じる約50 μmのうねりを除去する必要があり,これにかかる時間は16時間(φ4インチの場合)を要する。この差は大きく,同社によれば,従来のインゴット1本分の加工時間が,KABRAプロセスであればインゴット2.6本を加工できるとしている。

KABRAプロセスでは,切断時点での素材ロスがないというのも特長だ。ワイヤー加工では,切断部分の素材ロス(カーフロス)がウェハー1枚あたり200 μm程度あり,研削に伴う素材ロスを含めると約300 μmの素材ロスが発生する。KABRAプロセスでは,剥離後の分離層の除去でも約100 μmに抑えられる。

これにより,φ4インチの厚さ20 mmのインゴットから350 μmの指定厚ウェハーを生産する場合,30枚しか取り出すことができないワイヤー加工プロセスに対し,KABRAプロセスでは44枚を取り出すことができ,その生産効率は約4倍に高まるという。同社は,「このカーフロスの値は,さらに削減できる見込みがある」としており,さらに生産性を高めていく見通しを示した。

今回開発したKABRAプロセスにおいて,レーザーの種類や波長などは公表していない。専用機は現在開発中で,SEMICON Japan2016(12月14日〜16日)で公開する予定だが,プロセスの評価・検証については既にユーザーとともに進めている。

同社では,「SiCは硬質で高価であるため,KABRAプロセスの加工技術の価値を提案することができる」とし,スライス工程において,レーザー加工技術を定着させていきたい考え。

同社ではこのほかにもレーザーを応用した半導体製造装置を製品化しているが,そのうち,レーザーステルスダイシング装置に関して言えば,その普及率は年間30%で推移している。今回新たに開発したKABRAプロセスの普及にも期待が集まる。今後の実用展開の行方が注目されるところだ。◇

(月刊OPTRONICS 2016年11月号掲載)